Стеклянный пленочный дисплей заводы

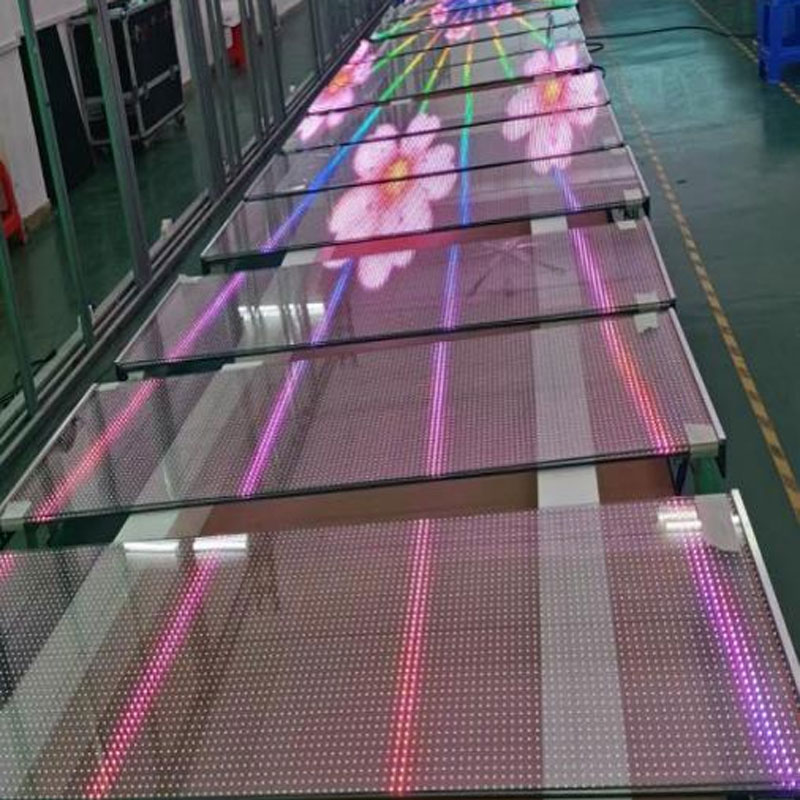

Производство стеклянных пленочных дисплеев – это штука не простая. Часто, когда люди говорят о больших экранах в магазинах или на мероприятиях, думают только о размере и яркости. А вот сколько в этом механике нюансов – мало кто задумывается. Я вот несколько лет в этой сфере ковыряюсь, и постоянно натыкаюсь на вещи, которые кажутся очевидными, но в процессе производства превращаются в головную боль. Думаю, эта статья поможет хотя бы немного разобраться, что там происходит за кулисами, и какие проблемы могут возникнуть на любом заводе , занимающемся этим.

Обзор: Не просто стекло и пленка

Все дело не только в склеивании стекла и пленки. Современные стеклянные пленочные дисплеи – это сложные устройства, где от качества каждого компонента зависит долговечность и внешний вид готового продукта. Просто наклеить пленку на стекло – это один момент, а вот добиться идеальной адгезии, предотвратить появление пузырей и царапин, обеспечить равномерную оптическую прозрачность – это совсем другая история. В идеале, вы должны получить дисплей, который выглядит безупречно, но при этом способен выдерживать нагрузки и обеспечивать долгий срок службы.

Мы часто видим красивые фотографии и видео, где эти экраны выглядят как единое целое. Но реальность, как всегда, немного прозаичнее. Именно поэтому качество сырья, технологический процесс и квалификация персонала играют критически важную роль. Например, неправильный выбор клея может привести к отслоению пленки через несколько месяцев эксплуатации – а это, мягко говоря, не радует заказчика.

Основные этапы производства

Производство включает в себя несколько этапов. Начинается все с подготовки стекла – очистки, травления, нанесения специальных покрытий. Затем идет нанесение пленки, которое может быть выполнено различными способами – от ручного до автоматизированного. После нанесения пленка подвергается термической обработке для закрепления адгезии. И, конечно, заключительный этап – контроль качества и упаковка.

Самый сложный этап, на мой взгляд, – это контроль качества. Здесь нужно проверять все – от оптических характеристик до механической прочности. Любая деталь, хоть немного отличающаяся от нормы, может привести к браку готового продукта.

Проблемы с адгезией: распространенная головная боль

Одна из самых частых проблем, с которыми сталкиваются производители – это проблемы с адгезией – то есть с прилипанием пленки к стеклу. Причины могут быть разные: недостаточная очистка стекла, неправильный выбор клея, нарушение технологии нанесения пленки, неправильная термическая обработка.

Недавно мы столкнулись с заказом, где после установки большого баннера, на экране появились многочисленные пузыри. Оказалось, что стекло было недостаточно тщательно очищено от остатков масел и загрязнений. Это привело к плохому сцеплению пленки со стеклом, и пузыри образовались практически сразу после установки. Пришлось разбирать экран и начинать все заново, что, конечно, увеличило стоимость проекта и сроки выполнения.

Типы клеев и их особенности

Существует несколько типов клеев, которые используются для склеивания стекла и пленки. Они отличаются по составу, вязкости, температуре отверждения и другим параметрам. Выбор клея зависит от типа стекла, типа пленки и условий эксплуатации дисплея. Например, для стекол с повышенной химической стойкостью требуется использовать специальные клеи, которые не подвержены воздействию агрессивных веществ.

Клеи на основе силикона часто используются для склеивания стекла и пленки, но они могут быть неэффективны при низких температурах. Клеи на основе акрила более устойчивы к низким температурам, но они могут быть менее эластичными. Правильный выбор клея – это важный фактор, который влияет на долговечность и надежность стеклянного пленочного дисплея.

Автоматизация и ручной труд: компромисс

В современном производстве стеклянных пленочных дисплеев автоматизация играет все большую роль. Автоматизированные линии позволяют значительно повысить производительность и снизить количество брака. Но полностью автоматизировать процесс не всегда возможно. Например, при производстве больших дисплеев требуется ручная корректировка положения пленки во время нанесения.

Мы сейчас рассматриваем возможность внедрения более современной автоматизированной линии, которая позволит нам увеличить производительность и сократить затраты на рабочую силу. Но мы также понимаем, что автоматизация должна быть разумной и не должна приводить к ухудшению качества продукции. Важно найти баланс между автоматизацией и ручным трудом.

Ручной труд и квалификация персонала

Даже при использовании автоматизированных линий ручной труд остается необходимым. Квалифицированные специалисты выполняют контроль качества, проводят регулировку оборудования и решают возникающие проблемы. Без квалифицированного персонала автоматизация не сможет принести ожидаемого результата.

Мы уделяем большое внимание обучению нашего персонала. Мы проводим регулярные тренинги по работе с оборудованием, а также по контролю качества продукции. Мы считаем, что квалифицированный персонал – это залог успешного производства стеклянных пленочных дисплеев.

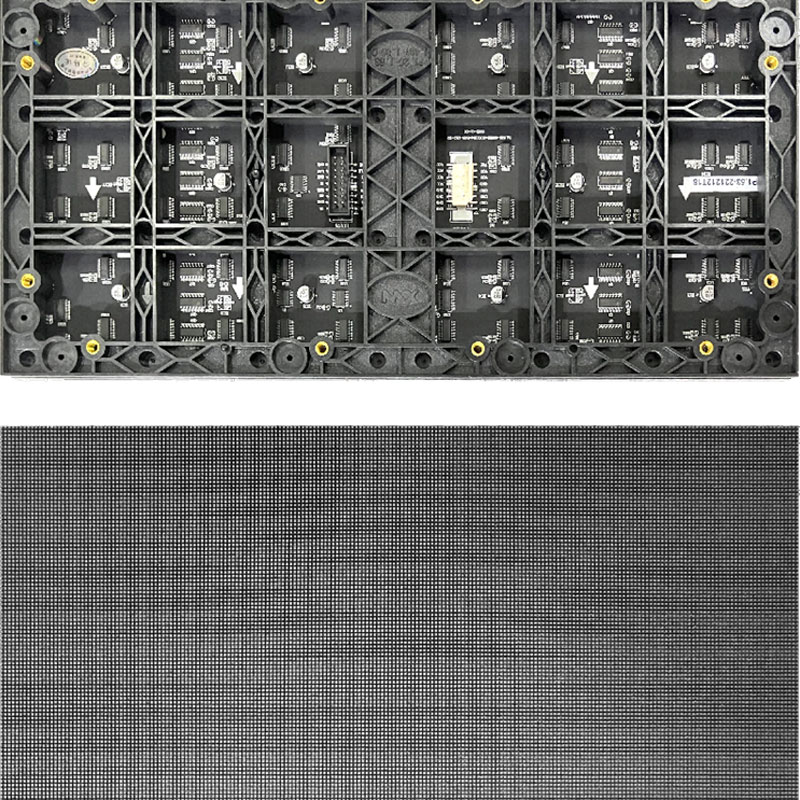

Проблемы с оптическими характеристиками: борьба за прозрачность

Оптические характеристики стеклянных пленочных дисплеев играют важную роль в восприятии изображения. Важно, чтобы пленка не искажала изображение, не рассеивала свет и не влияла на контрастность. Для обеспечения оптимальных оптических характеристик необходимо использовать высококачественные пленки и соблюдать технологию нанесения.

Иногда возникает проблема с появлением 'эффекта призмы' – когда изображение искажается из-за преломления света в пленке. Это особенно заметно на больших дисплеях. Для борьбы с этим эффектом необходимо использовать специальные пленки с низким коэффициентом преломления.

Выбор пленки и ее влияние на оптику

Существует множество типов пленок, которые используются для производства стеклянных пленочных дисплеев. Они отличаются по оптическим характеристикам, механической прочности, химической стойкости и другим параметрам. Выбор пленки зависит от назначения дисплея и условий эксплуатации.

Например, для дисплеев, которые используются в наружной рекламе, требуется использовать пленки с высокой устойчивостью к ультрафиолетовому излучению и атмосферным воздействиям. Для дисплеев, которые используются в медицинских учреждениях, требуется использовать пленки, которые не выделяют вредных веществ.

Ошибки, которые стоит избегать

Есть ряд ошибок, которые стоит избегать при производстве стеклянных пленочных дисплеев. Например: использование некачественного сырья, нарушение технологии нанесения пленки, неправильная термическая обработка, недостаточно тщательный контроль качества. Эти ошибки могут привести к браку готового продукта, увеличению затрат и потере репутации.

Мы стараемся постоянно совершенствовать наш технологический процесс и внедрять новые технологии, чтобы избежать этих ошибок. Мы также уделяем большое внимание обучению нашего персонала, чтобы он мог своевременно выявлять и устранять возникающие проблемы.

Будущее производства: инновации и новые материалы

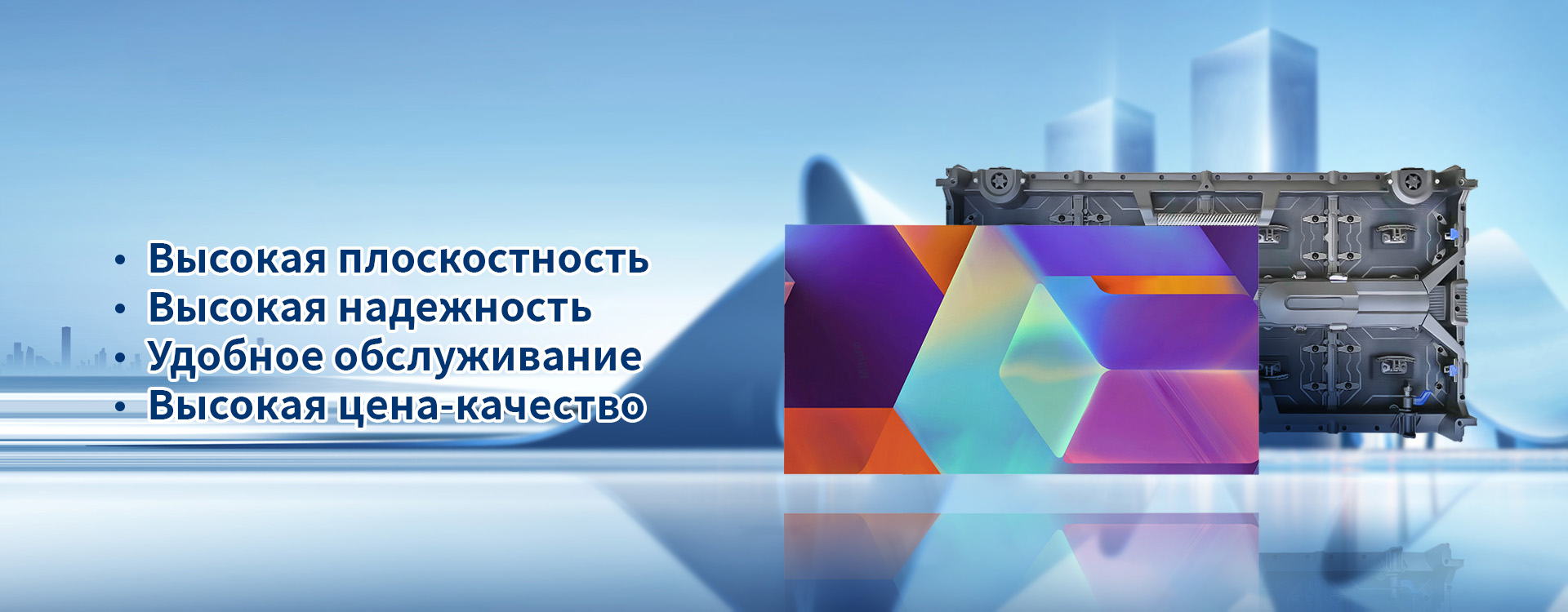

Производство стеклянных пленочных дисплеев постоянно развивается. Появляются новые материалы, новые технологии и новые методы контроля качества. В будущем можно ожидать появления более тонких, более легких и более прочных дисплеев с улучшенными оптическими характеристиками.

Мы следим за всеми новинками в этой области и постоянно внедряем их в нашу производственную практику. Мы верим, что благодаря инновациям мы сможем предлагать нашим клиентам самые современные и надежные стеклянные пленочные дисплеи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

98-дюймовая интеллектуальная интерактивная панель для совещаний

98-дюймовая интеллектуальная интерактивная панель для совещаний -

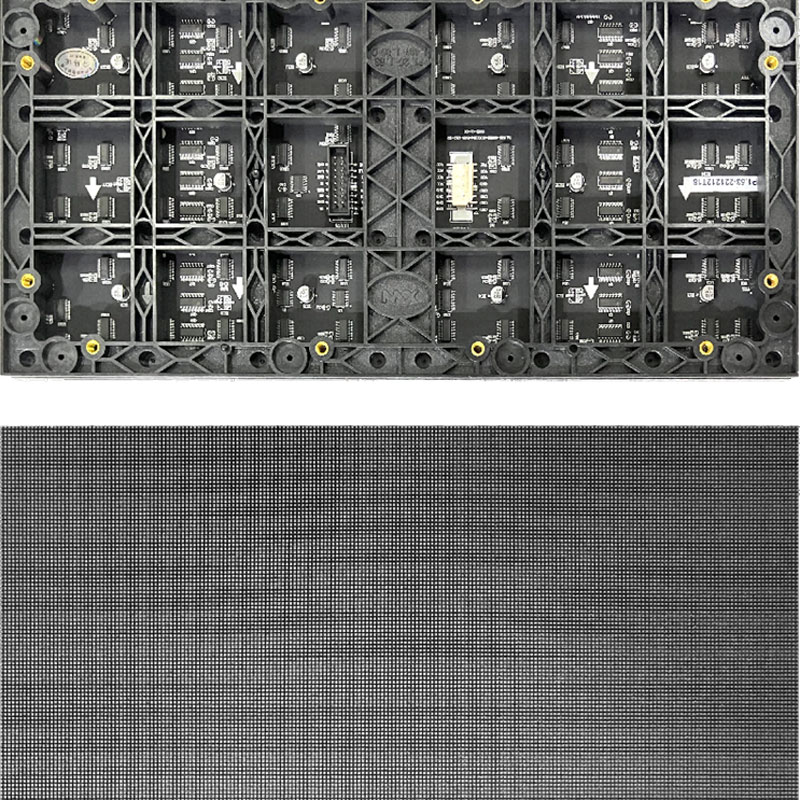

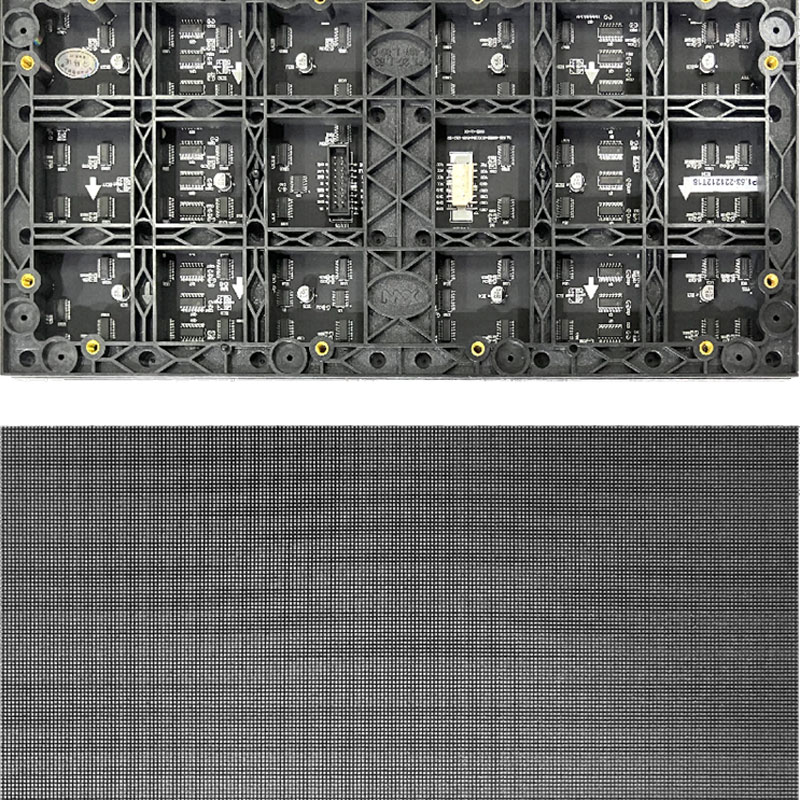

Внутренний LED-дисплей P2.5

Внутренний LED-дисплей P2.5 -

98-дюймовый сенсорный информационно-справочный терминал

98-дюймовый сенсорный информационно-справочный терминал -

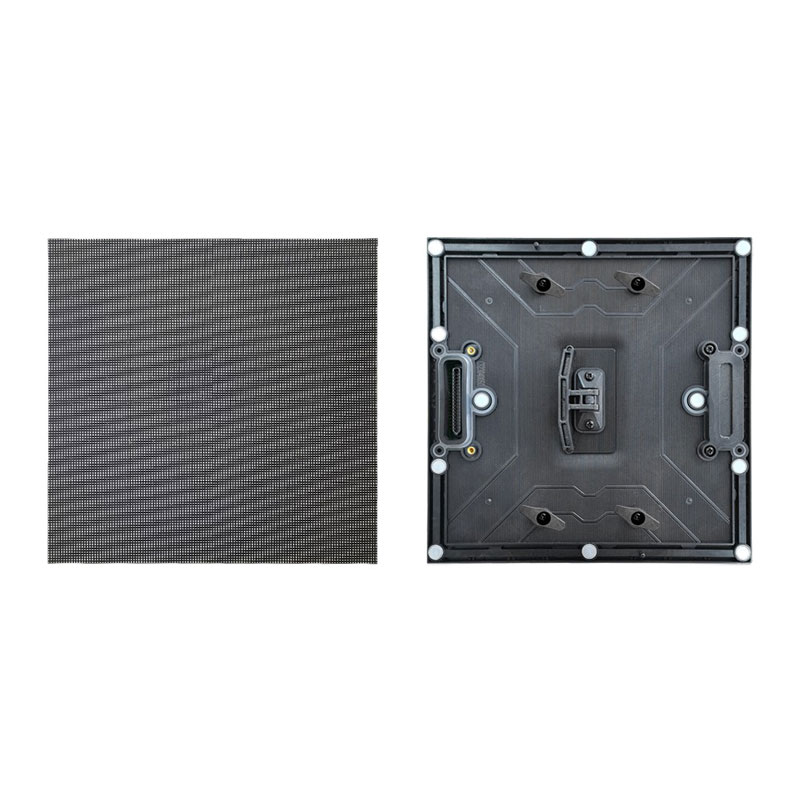

Внутренний LED-дисплей P1.53

Внутренний LED-дисплей P1.53 -

Уличный энергосберегающий дисплей P10

Уличный энергосберегающий дисплей P10 -

Уличный прозрачный дисплей PH5.210.4

Уличный прозрачный дисплей PH5.210.4 -

Уличный высоконадежный дисплей P3.91

Уличный высоконадежный дисплей P3.91 -

108-дюймовая LED-панель для конференций

108-дюймовая LED-панель для конференций -

Внутренний LED-дисплей P1.25

Внутренний LED-дисплей P1.25 -

135-дюймовая LED-панель для конференций

135-дюймовая LED-панель для конференций -

86-дюймовая интеллектуальная интерактивная панель для совещаний

86-дюймовая интеллектуальная интерактивная панель для совещаний -

85-дюймовый сенсорный информационно-справочный терминал

85-дюймовый сенсорный информационно-справочный терминал

Связанный поиск

Связанный поиск- Интерактивный информационный киоск цена

- Смарт-дисплей для деловых встреч цена

- Прозрачный дисплей для метро/вокзалов завод

- Планшет для видеоконференций с системой удалённого сотрудничества заводы

- Мультимедийный информационный терминал заводы

- Экран для отображения умного управления городом поставщики

- Беспроводной экранный проектор для конференций цена

- Уличный led-дисплей производитель

- Бесшовный led-экран цена

- Беспроводной экранный проектор для конференций производитель