Ультратонкий прозрачный дисплей производители

Ультратонкий прозрачный дисплей – звучит как панацея, решение всех проблем в визуализации. И действительно, потенциал у этой технологии огромный: от интеграции в автомобильные лобовые стекла с отображением навигации до создания интерактивных витрин, где информация накладывается прямо на товар. Но переход от концепта к массовому производству – задача куда более сложная, чем кажется на первый взгляд. Многие зацикливаются на тонкости материала, забывая о технологических нюансах и, что самое важное, о стоимости.

Вызовы в материаловедении и производстве

Первое, с чем сталкиваешься – это выбор материала. Тут уже не обойтись без глубокого понимания оптических свойств, механической прочности и химической стойкости. На рынке представлено несколько типов прозрачных дисплеев, каждый со своими плюсами и минусами: OLED, LCD, электрохромные. Каждый из них требует специфических производственных процессов. Например, с OLED сложности возникают с равномерностью подсветки и долговечностью, а с LCD – с углом обзора и потреблением энергии. Лично я помню один проект, где мы пытались использовать электрохромный дисплей для смарт-стекла. Теоретически отличная идея – регулировка прозрачности стекла по требованию. Однако, в реальности, времени отклика был недостаточно для плавной регулировки, а цветопередача оставляла желать лучшего. Это хороший пример того, как важно учитывать все факторы на этапе проектирования, а не только визуальный эффект.

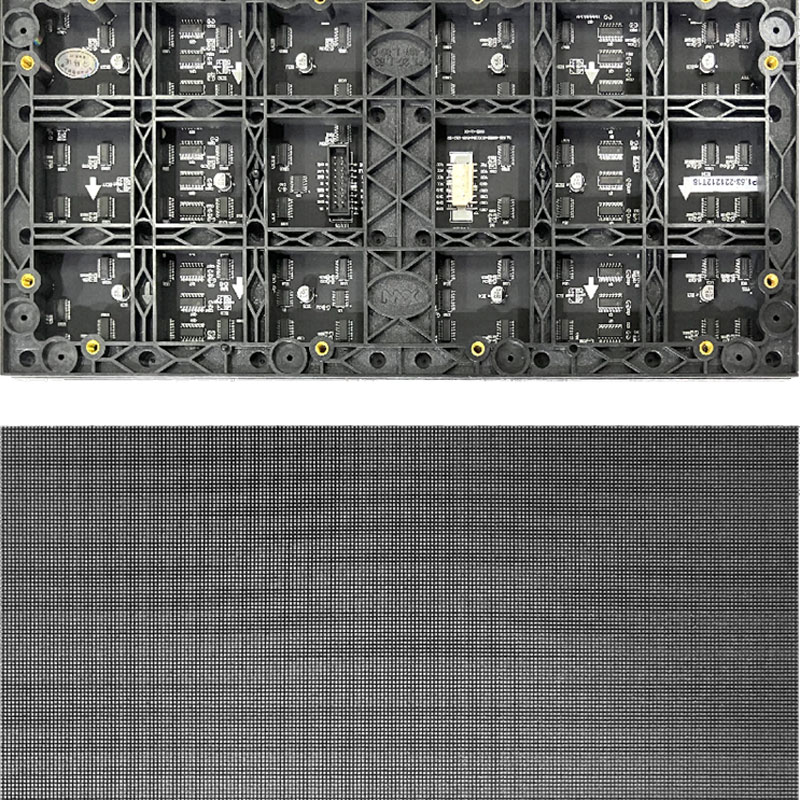

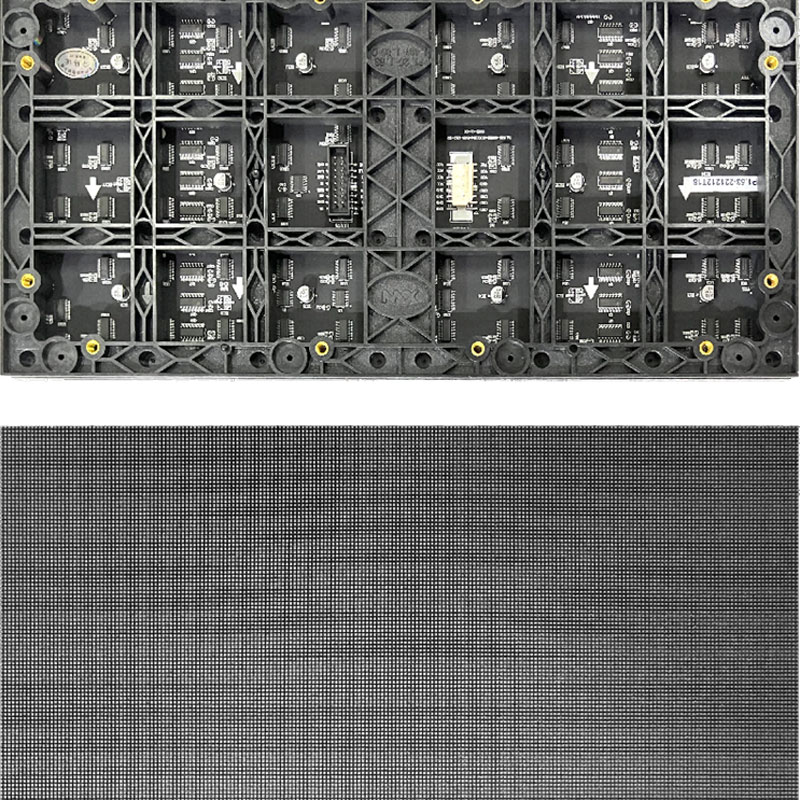

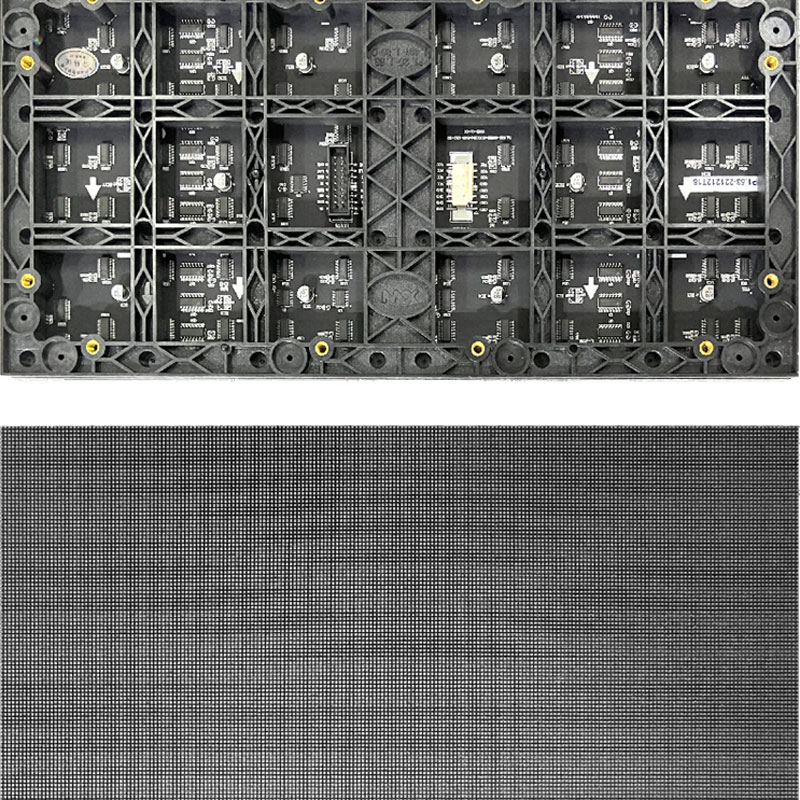

Не стоит забывать и о технологиях нанесения слоев. Для создания ультратонкого прозрачного дисплея требуются высокоточные процессы травления, осаждения тонких пленок и лазерной резки. Оптимизация этих процессов – это постоянная работа, требующая максимальной автоматизации и контроля качества. В нашем случае, при производстве LED-экранов, мы постоянно совершенствуем методы нанесения светоизлучающих элементов, чтобы добиться максимальной яркости и равномерности.

Сборка и интеграция: Невидимая часть процесса

Часто упускают из виду этап сборки и интеграции ультратонкого прозрачного дисплея в конечное устройство. Это не просто 'приклеить стекло к плате'. Требуется учитывать теплоотвод, механическую стабильность и защиту от внешних воздействий. Например, при использовании дисплея на автомобильном лобовом стекле, важно обеспечить его устойчивость к перепадам температур, ультрафиолетовому излучению и ударам. Мы сталкивались с ситуацией, когда неправильно подобранная адгезивная система привела к деформации дисплея и снижению его оптических характеристик. Это очень болезненный опыт, который мы постарались не повторять.

Интеграция с другими компонентами – это еще одна важная задача. Нужно обеспечить совместимость с существующими системами управления, а также предусмотреть возможность подключения к различным устройствам. Мы активно разрабатываем собственные программные решения для управления светодиодными матрицами, чтобы обеспечить максимальную гибкость и функциональность наших LED-экранов. Использование собственной торговой марки [Синь Цзин Хай?] в данном случае – это не только способ выделиться на рынке, но и возможность полного контроля над качеством и функциональностью конечного продукта.

Проблемы с калибровкой и цветопередачей

Калибровка ультратонких прозрачных дисплеев – это отдельная тема для разговора. Из-за тонких слоев и особенностей оптической структуры, даже небольшие отклонения в параметрах могут привести к заметным искажениям цветопередачи. Для решения этой проблемы используются сложные алгоритмы компенсации и автоматической калибровки. Наши специалисты применяют специальные приборы и программное обеспечение для контроля цветового охвата, равномерности яркости и контрастности. Помню, как долго мы боролись с проблемой неравномерной цветопередачи на одном из партий жидкокристаллических видеостен. Оказалось, что причина была в незначительных отклонениях в толщине одного из слоев. После переработки технологического процесса проблема была решена.

Стоимость и перспективы

Стоимость ультратонких прозрачных дисплеев остается достаточно высокой, что сдерживает их широкое распространение. Это связано с использованием дорогих материалов и сложных производственных процессов. Однако, с развитием технологий и увеличением объемов производства, стоимость постепенно снижается. Мы видим, что спрос на прозрачные дисплеи растет, особенно в таких областях, как автомобильная промышленность, реклама и интерактивные displays. ООО Сычуань Цзинхай Электроникс постоянно инвестирует в разработку новых технологий и оптимизацию производственных процессов, чтобы предложить нашим клиентам наиболее конкурентоспособные решения.

В будущем, я думаю, мы увидим еще больше инновационных применений ультратонких прозрачных дисплеев. Например, интеграция их в AR/VR системы, создание умных окон с переменной прозрачностью и даже разработка биометрических дисплеев, которые отображают информацию на коже человека. Это очень перспективное направление, которое требует дальнейших исследований и разработок.

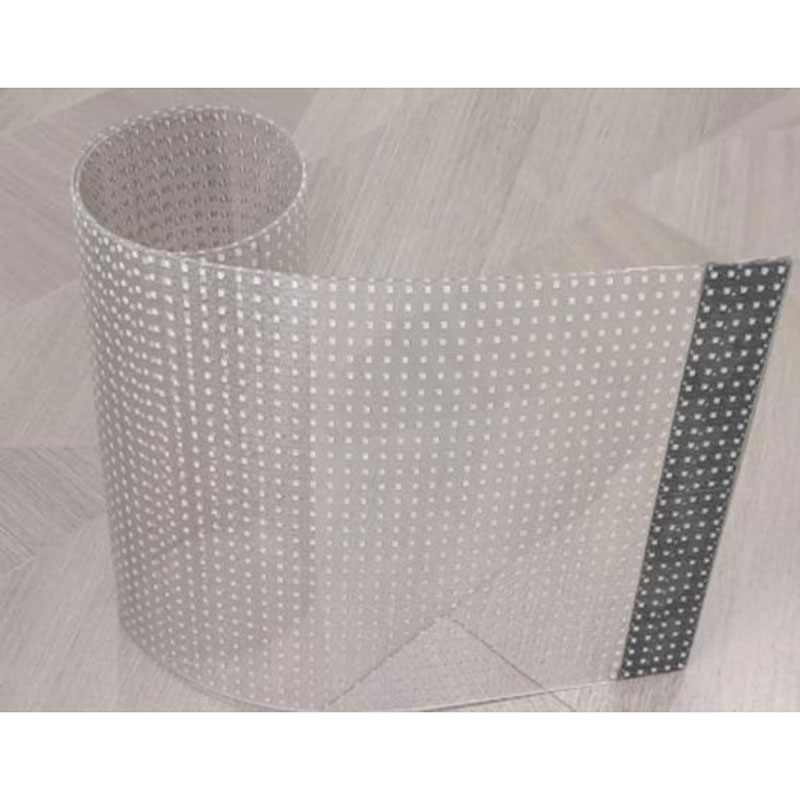

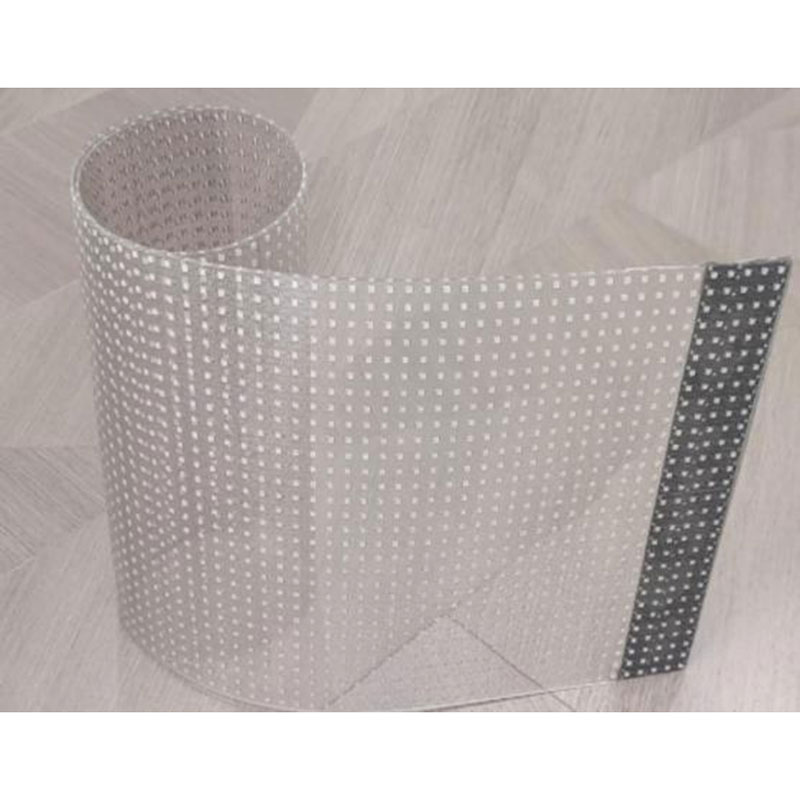

Опыт с гибкими дисплеями

Не могу не упомянуть попытки работать с гибкими ультратонкими прозрачными дисплеями. Идея создавать дисплеи, которые можно гнуть и сгибать, завораживает. Мы экспериментировали с использованием полимерных субстратов и органических светоизлучающих диодов. Но, к сожалению, достичь стабильной работы и высокого качества изображения на гибких дисплеях пока не удалось. Проблемы с механической прочностью, сохранением оптических свойств при деформации и долговечностью электронных компонентов оказались слишком сложными. Это был важный, но пока неудачный опыт, который, тем не менее, дал нам ценные знания и навыки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

85-дюймовый сенсорный информационно-справочный терминал

85-дюймовый сенсорный информационно-справочный терминал -

Уличный прозрачный дисплей PH3.97.8

Уличный прозрачный дисплей PH3.97.8 -

135-дюймовая LED-панель для конференций

135-дюймовая LED-панель для конференций -

Кристально-прозрачная пленка PH6

Кристально-прозрачная пленка PH6 -

Уличный энергосберегающий дисплей P6.67

Уличный энергосберегающий дисплей P6.67 -

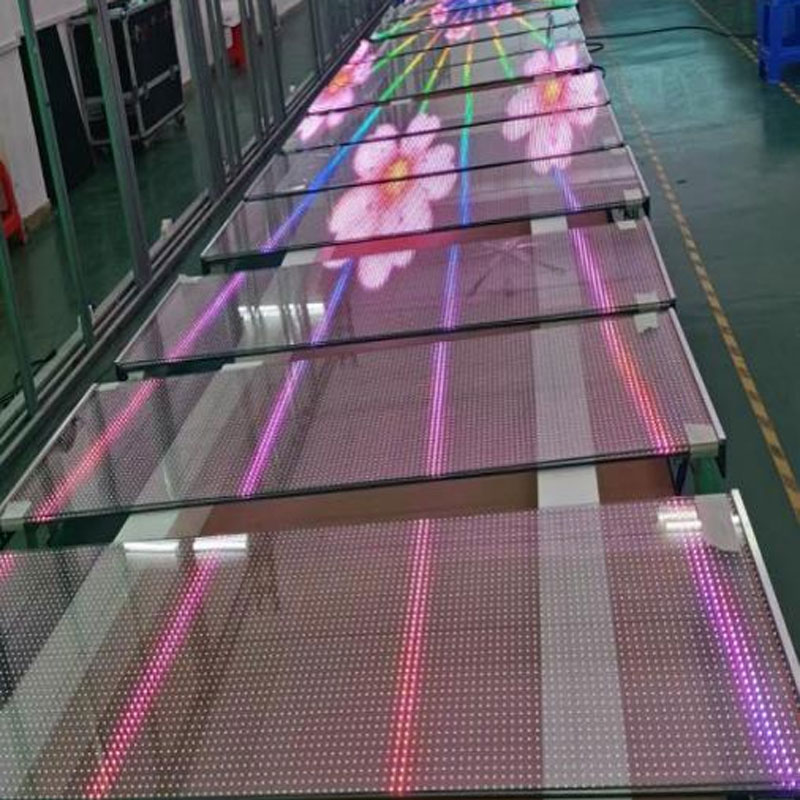

PH6-LED оптико-электронный стеклянный экран

PH6-LED оптико-электронный стеклянный экран -

55-дюймовый сенсорный информационно-справочный терминал

55-дюймовый сенсорный информационно-справочный терминал -

108-дюймовая LED-панель для конференций

108-дюймовая LED-панель для конференций -

Уличный высоконадежный дисплей P3.91

Уличный высоконадежный дисплей P3.91 -

98-дюймовая интеллектуальная интерактивная панель для совещаний

98-дюймовая интеллектуальная интерактивная панель для совещаний -

162-дюймовая LED-панель для конференций

162-дюймовая LED-панель для конференций -

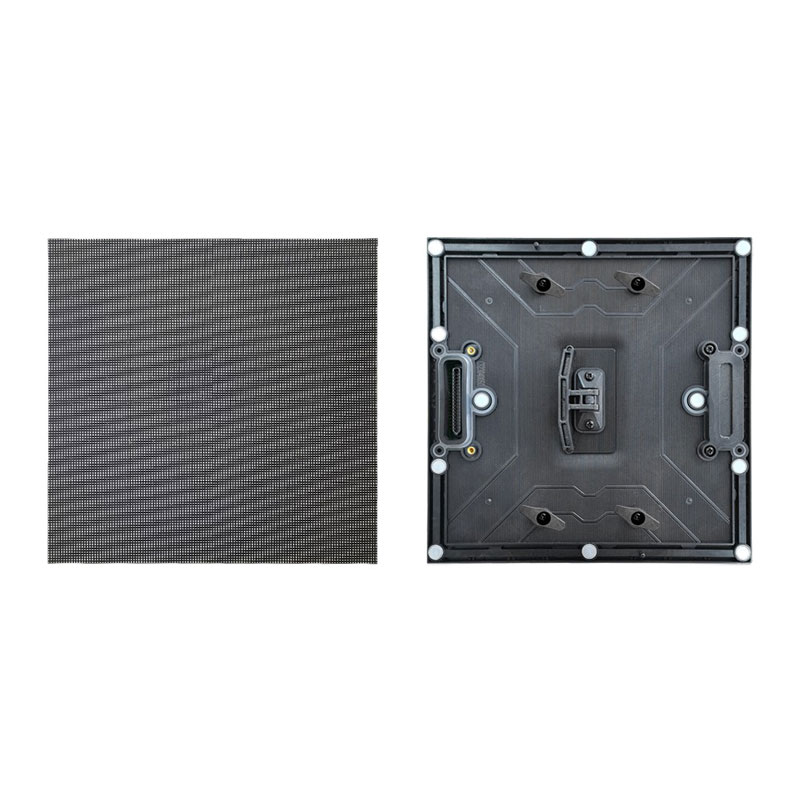

Внутренний LED-дисплей P1.86

Внутренний LED-дисплей P1.86

Связанный поиск

Связанный поиск- Умный терминал для обслуживания жилых комплексов поставщик

- Интеллектуальный строительный стеклянный дисплей цена

- Терминал саморегистрации в отелях завод

- Экранная стена в центре управления

- Led дисплей отзывы поставщик

- Терминал саморегистрации в отелях производитель

- Led панели дисплеи производители

- Уличный рекламный экран поставщик

- Скрытый led дисплей

- Премиальный внутренний led-экран производители