Led-дисплей заводы

Сегодня, когда LED-дисплеи стали неотъемлемой частью городской среды и бизнеса, часто возникает ощущение, что производство – это простая сборка готовых модулей. Но реальность, как всегда, сложнее. В этой статье я попытаюсь поделиться своим опытом и наблюдениями за производством дисплеев, обсудить типичные проблемы и, возможно, немного развеять некоторые распространенные мифы. Начну с того, что многие новички недооценивают сложность интеграции различных компонентов и оптимизацию технологических процессов. Это не просто 'поставить светодиоды в ряд' - здесь есть нюансы, которые напрямую влияют на качество и долговечность конечного продукта.

Общая картина: от разработки до готового изделия

Процесс создания LED-дисплеев можно разделить на несколько основных этапов: от проектирования и разработки аппаратной и программной части, до изготовления модулей, сборки панели и финального тестирования. В **ООО Сычуань Цзинхай Электроникс** мы начинаем с тщательного анализа требований заказчика – где будет использоваться дисплей, какие нагрузки он выдержит, какой уровень яркости и контрастности необходим. Этот этап критически важен, потому что от него зависит выбор компонентов и архитектура системы. Мы занимаемся как разработкой собственных решений, так и адаптацией существующих под специфические нужды. Например, недавно нам поручили разработку дисплея для наружной рекламы, работающего в условиях высоких температур и влажности. Это потребовало использования специальных материалов и алгоритмов управления, чтобы обеспечить надежную работу устройства в экстремальных условиях.

Особое внимание уделяется программному обеспечению. Современные дисплеи – это не просто светодиоды, это сложные системы, требующие интеллектуального управления. Здесь играют роль алгоритмы масштабирования, цветокоррекции, обработки изображений и управления контентом. Нельзя недооценивать важность оптимизации энергопотребления и обеспечения высокой стабильности работы. Именно программная составляющая определяет, насколько комфортно и эффективно дисплей будет использоваться.

Выбор компонентов: золотая середина между ценой и качеством

Поиск поставщиков компонентов – это отдельная головная боль. На рынке представлено огромное количество производителей светодиодов, контроллеров, блоков питания и других необходимых деталей. Не всегда легко найти надежного поставщика, который сможет предложить качественный продукт по адекватной цене. Мы всегда стараемся проводить тщательную проверку поставщиков, запрашивать образцы и проводить тестирование компонентов перед их использованием в серийном производстве. Однажды мы столкнулись с проблемой: один из поставщиков контроллеров поставлял дефектные партии, что привело к задержке производства и увеличению затрат. Это научило нас более внимательно относиться к выбору поставщиков и не экономить на качестве компонентов.

Ключевой момент – это баланс между ценой и качеством. Слишком дешевые компоненты могут привести к снижению надежности и срока службы дисплея. Слишком дорогие – увеличивают себестоимость конечного продукта и делают его менее конкурентоспособным. Поэтому важно найти 'золотую середину', которая позволит обеспечить оптимальное соотношение цены и качества.

Технологии производства: как собирают 'волшебство'

Сборка LED-дисплеев – это трудоемкий и ответственный процесс, требующий высокой квалификации персонала и использования специализированного оборудования. Существует несколько основных технологий сборки: модульная, тонкопленочная, прямого пришивания. Выбор технологии зависит от размера дисплея, требуемой яркости и разрешения, а также от бюджета производства. Мы в основном используем модульную технологию, поскольку она обеспечивает гибкость и возможность масштабирования.

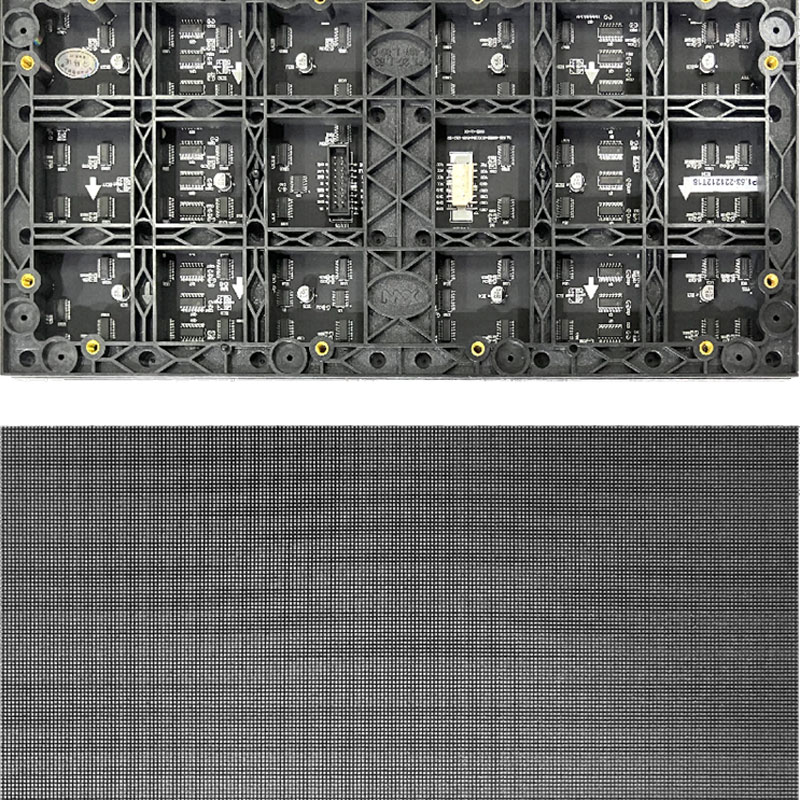

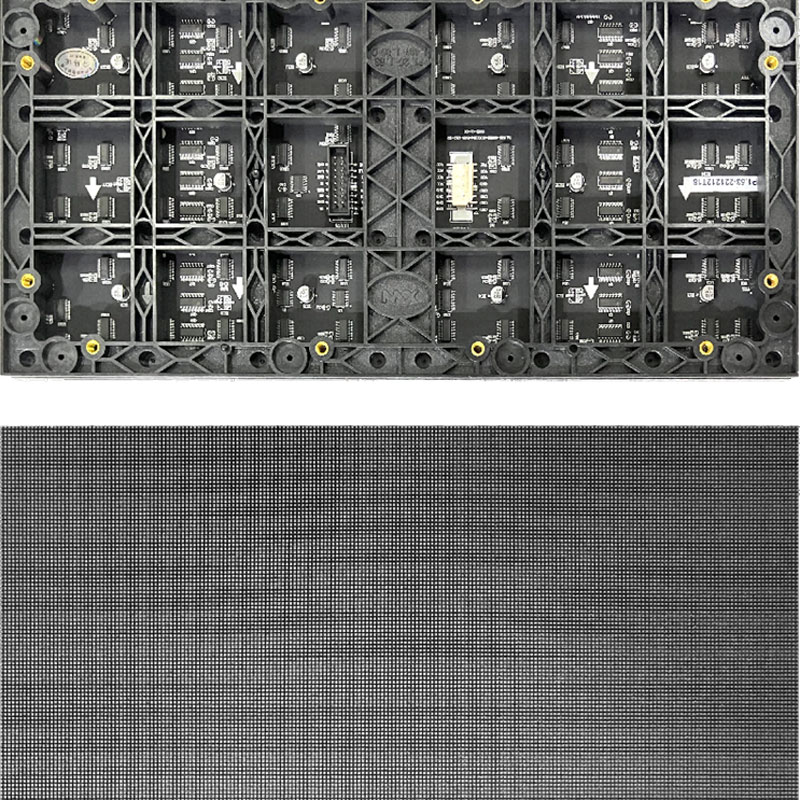

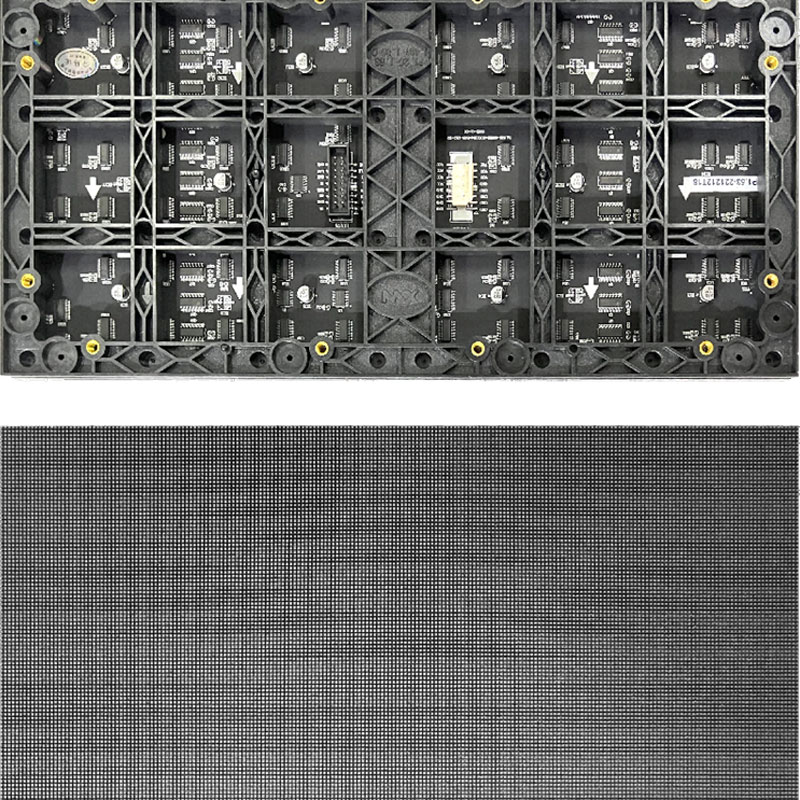

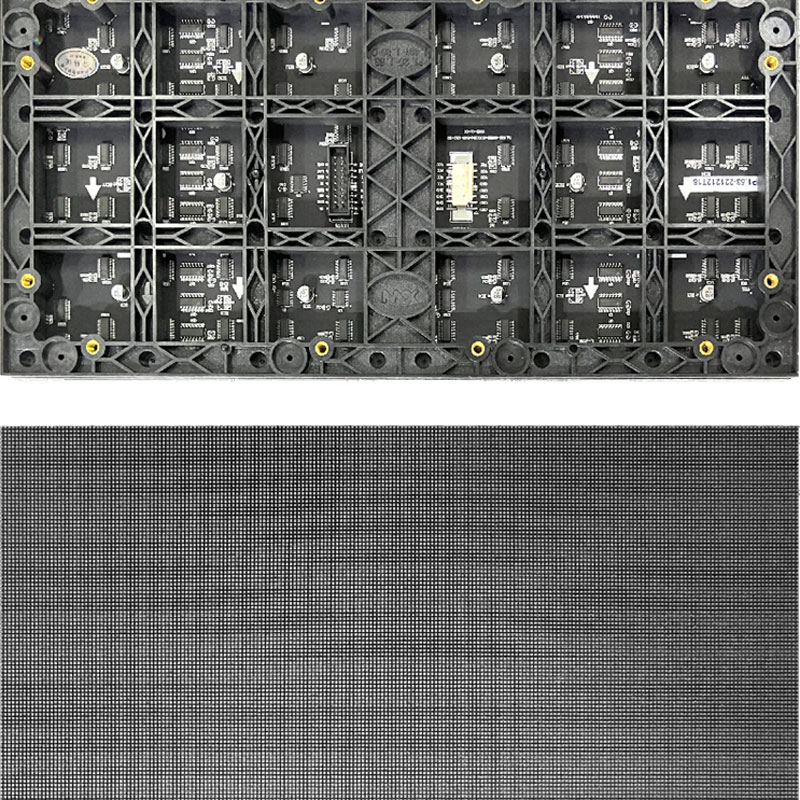

Модульный дисплей состоит из отдельных модулей, которые затем собираются в единую панель. Каждый модуль содержит набор светодиодов, драйверов и других компонентов. Процесс сборки включает в себя монтаж компонентов на печатную плату, пайку соединений, тестирование модулей и сборку панели. На каждом этапе необходимо соблюдать строгий контроль качества, чтобы исключить возможность возникновения дефектов. Особое внимание уделяется теплоотводу, поскольку светодиоды выделяют много тепла, которое необходимо эффективно отводить, чтобы предотвратить перегрев и увеличение срока службы. Для этого мы используем различные системы охлаждения, такие как радиаторы и тепловые трубки.

Проблемы и решения: реальный опыт

В процессе производства неизбежно возникают различные проблемы. Например, часто встречаются проблемы с пайкой соединений, что приводит к образованию холодных паек и снижению надежности. Для решения этой проблемы мы используем современные методы пайки, такие как волновая пайка и паяльная станция с контролируемой температурой. Кроме того, мы проводим регулярный контроль качества пайки с помощью оптических микроскопов и других инструментов.

Еще одна распространенная проблема – это проблемы с цветопередачей. Неправильная настройка цветовых параметров может привести к появлению цветовых искажений и снижению качества изображения. Для решения этой проблемы мы используем специальные программные алгоритмы для цветокоррекции и калибровки дисплея.

Тестирование и контроль качества: гарантия надежности

После сборки дисплеи проходят тщательное тестирование, чтобы убедиться в их работоспособности и соответствии требованиям заказчика. Тестирование включает в себя проверку функциональности, яркости, контрастности, цветопередачи, стабильности работы и других параметров. Мы используем специализированное тестовое оборудование, которое позволяет проводить комплексный анализ качества дисплея.

Важным аспектом контроля качества является проведение испытаний на устойчивость к различным воздействиям окружающей среды, таким как перепады температуры, влажность, вибрация и электромагнитные помехи. Эти испытания позволяют выявить слабые места в конструкции дисплея и принять меры по их устранению. Мы строго следим за соблюдением всех стандартов качества и проводим регулярный аудит производственных процессов.

Перспективы развития: что нас ждет в будущем?

Рынок LED-дисплеев постоянно развивается, появляются новые технологии и материалы. В будущем можно ожидать появления более ярких, энергоэффективных и гибких дисплеев. Также будет расти спрос на интерактивные дисплеи, которые позволяют взаимодействовать с контентом с помощью жестов и голосовых команд. Мы в **ООО Сычуань Цзинхай Электроникс** активно следим за развитием новых технологий и планируем внедрять их в производство.

Особое внимание уделяется разработке дисплеев с использованием новых материалов, таких как микролучевые диоды (MicroLED), которые обладают более высокой яркостью, контрастностью и энергоэффективностью, чем традиционные светодиоды. Однако, эти технологии пока находятся на стадии разработки и требуют значительных инвестиций. Несмотря на это, мы уверены, что в будущем MicroLED дисплеи станут стандартом для большинства применений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Уличный прозрачный дисплей PH3.97.8

Уличный прозрачный дисплей PH3.97.8 -

65-дюймовый сенсорный информационно-справочный терминал

65-дюймовый сенсорный информационно-справочный терминал -

Внутренний LED-дисплей P1.53

Внутренний LED-дисплей P1.53 -

Уличный энергосберегающий дисплей P8

Уличный энергосберегающий дисплей P8 -

162-дюймовая LED-панель для конференций

162-дюймовая LED-панель для конференций -

108-дюймовая LED-панель для конференций

108-дюймовая LED-панель для конференций -

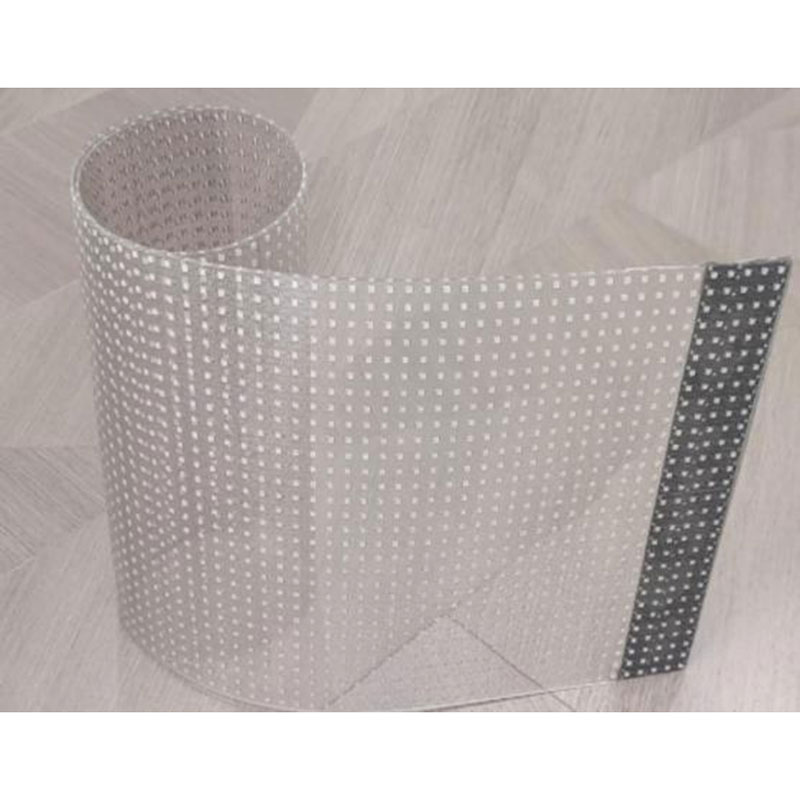

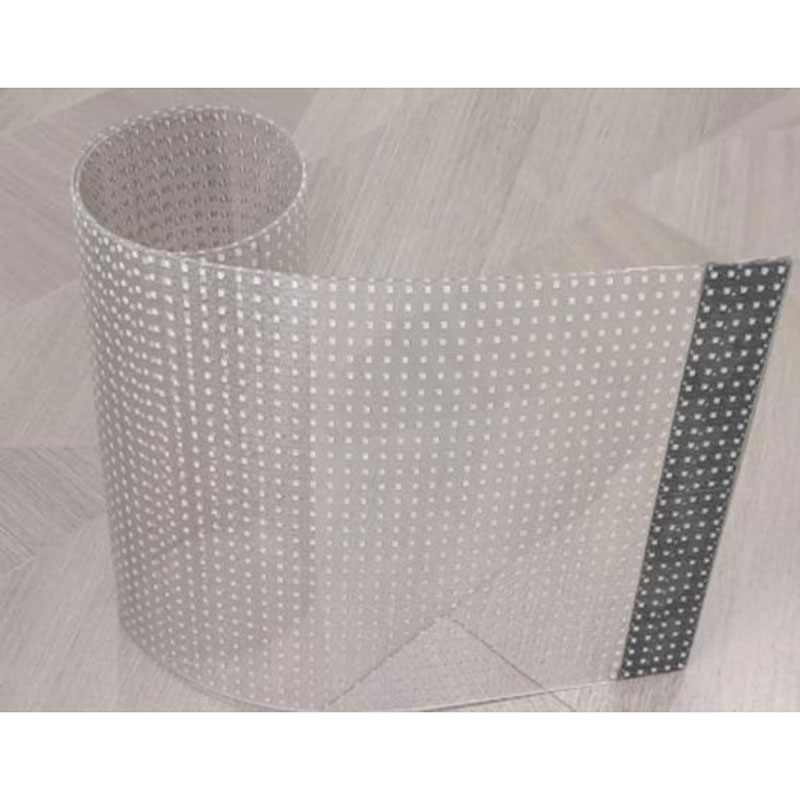

Кристально-прозрачная пленка PH6

Кристально-прозрачная пленка PH6 -

Кристально-прозрачная пленка PH5×10

Кристально-прозрачная пленка PH5×10 -

135-дюймовая LED-панель для конференций

135-дюймовая LED-панель для конференций -

55-дюймовый сенсорный информационно-справочный терминал

55-дюймовый сенсорный информационно-справочный терминал -

Внутренний LED-дисплей P2.5

Внутренний LED-дисплей P2.5 -

Внутренний LED-дисплей P1.86

Внутренний LED-дисплей P1.86

Связанный поиск

Связанный поиск- Мультимедийный информационный терминал заводы

- Скрытый led дисплей производители

- Бизнес-терминал для совещаний поставщик

- Высококлассная коммерческая светодиодная стеклянная панель поставщик

- Гибкий уличный led-экран производители

- Музейная витринная панель заводы

- Сетчатый led-дисплей производитель

- Медиафасад здания производители

- Умная дисплейная плёнка для умного дома завод

- Led дисплей отзывы завод