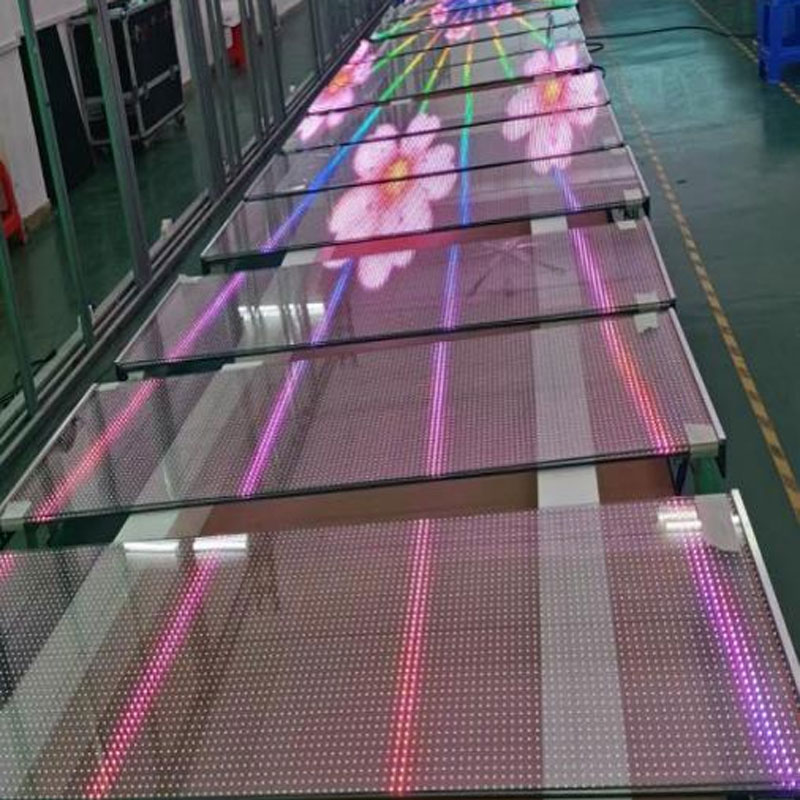

Led-экран с решетчатой структурой завод

Заводские LED-экраны с решетчатой структурой – это, казалось бы, узкая специализация, но на самом деле, это целый пласт интересных задач и постоянных компромиссов. Часто, когда клиенты заказывают подобные решения, они фокусируются только на визуальной стороне – яркости, контрастности, углах обзора. А вот производственный процесс, особенности конструкции и долговечность – это совсем другая история. В этой статье я поделюсь некоторыми наблюдениями и опытом, полученными при работе с этим типом экранов. Не буду говорить о 'последних трендах', скорее расскажу, что на самом деле важно, когда речь заходит о серийном производстве и эксплуатации.

Почему решетчатая структура – это не просто декорация?

Решетчатая структура – это не просто способ эстетически оформить дисплей. Она выполняет ряд важных функций: обеспечивает лучшую вентиляцию, что критически важно для предотвращения перегрева, особенно при высокой плотности пикселей. Кроме того, такая конструкция позволяет эффективно распределять тепло по всей поверхности экрана, что, в свою очередь, влияет на его стабильность и срок службы. Я помню один случай, когда мы работали над проектом для торгового центра. Клиент требовал максимально тонкий экран, но при этом забывал о необходимости эффективного отвода тепла. В итоге, через несколько месяцев эксплуатации экран начал давать артефакты и потерял часть яркости. Пришлось переделывать конструкцию, добавляя дополнительные вентиляционные каналы. Это был дорогостоящий, но поучительный опыт.

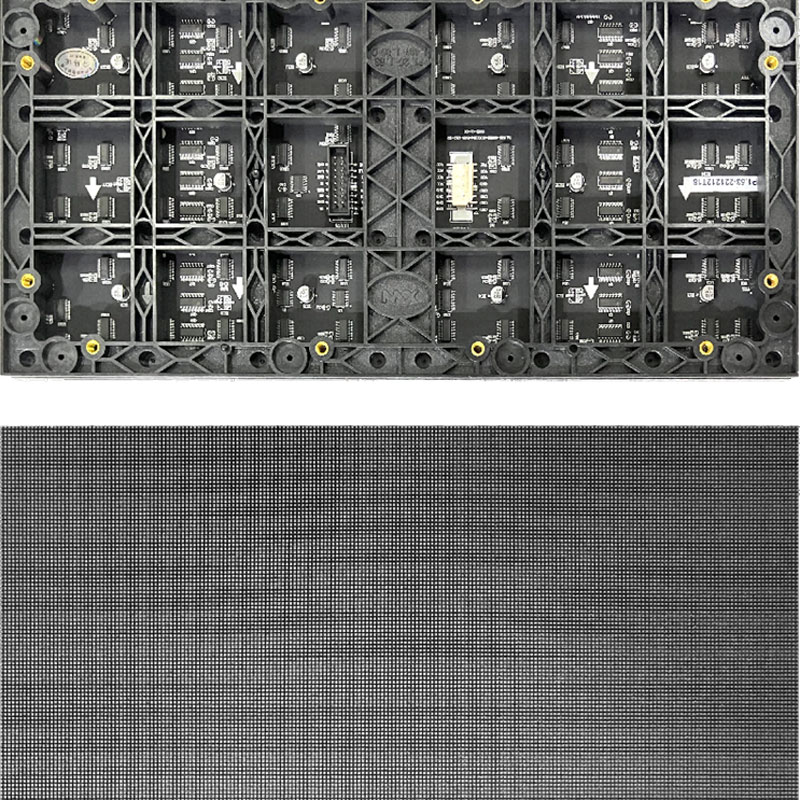

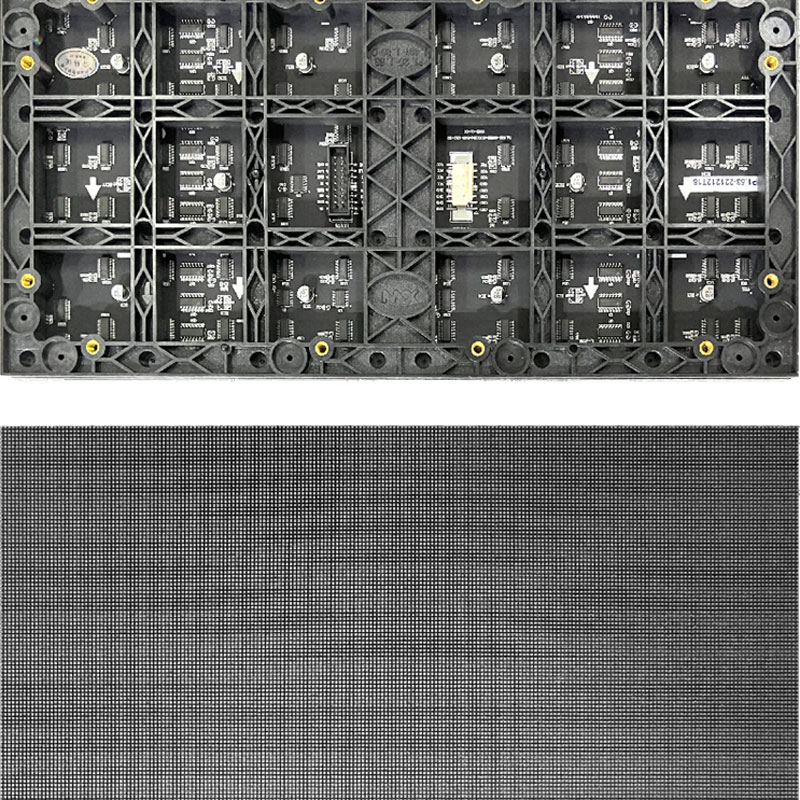

Еще один момент, который часто упускают из виду – это сложность производства. Создание решетчатой структуры требует высокой точности и контроля качества. Небольшие отклонения в размерах могут привести к проблемам с сборкой и функционированием экрана. Мы используем различные методы обработки металла – лазерную резку, фрезеровку – и постоянно совершенствуем технологию, чтобы минимизировать риски. Сами процессы автоматизированы насколько это возможно, но ручной контроль все равно необходим на критических этапах.

Материалы и их влияние на стоимость и долговечность

Выбор материалов для рамы и решетки напрямую влияет на стоимость и долговечность готового продукта. Обычно используется алюминиевый сплав, но есть и более бюджетные варианты – сталь. Алюминий, конечно, дороже, но он легче, прочнее и устойчивее к коррозии. Важно также учитывать качество покрытия – оно должно быть устойчивым к царапинам и воздействию окружающей среды. Мы сотрудничаем с несколькими поставщиками алюминия, и тщательно тестируем каждый материал перед использованием. Иногда экономия на материалах может обернуться серьезными проблемами в будущем.

Нельзя забывать и о защитных элементах. Часто экраны устанавливаются в общественных местах, где они подвергаются механическим повреждениям. Поэтому важно использовать прочные и устойчивые к ударам материалы. Мы используем закаленное стекло и поликарбонат для защиты передней панели. Этот аспект тоже требует тщательного анализа и выбора оптимального решения.

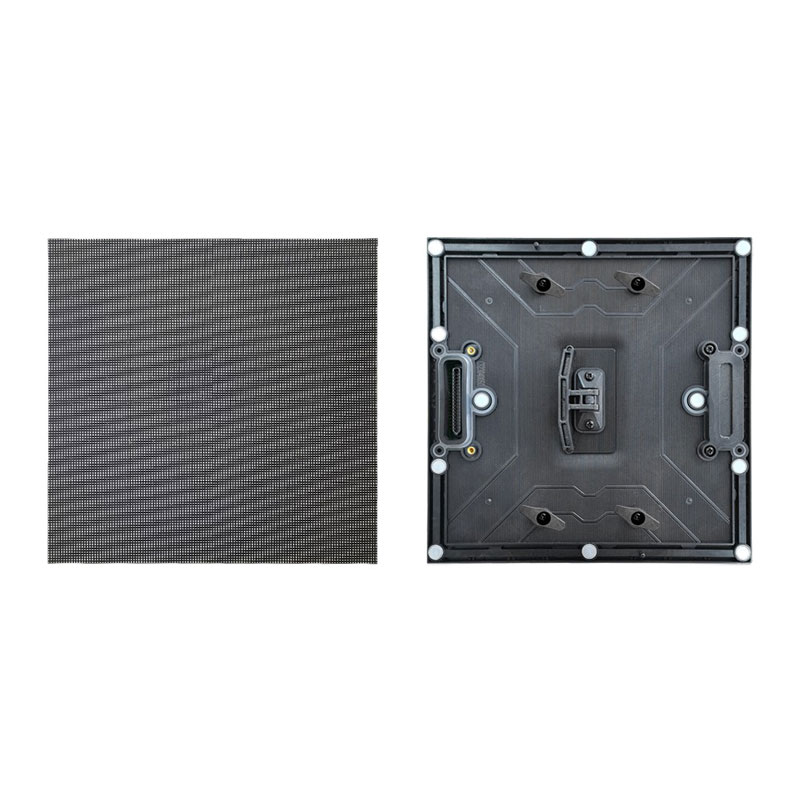

Проблемы с качеством сборки и монтажа

Даже при использовании высококачественных компонентов, качество сборки может существенно повлиять на производительность и надежность экрана. Особенно это касается таких сложных конструкций, как экраны с решетчатой структурой. Нам часто приходится сталкиваться с проблемами, связанными с неровным монтажом, плохой затяжкой крепежных элементов и неправильной калибровкой. Мы проводим строгий контроль качества на всех этапах сборки, и используем только сертифицированные крепежные элементы.

Монтаж экрана – это отдельный этап, который требует особой квалификации и опыта. Неправильно выполненный монтаж может привести к деформациям конструкции, повреждению проводки и другим проблемам. Мы всегда предоставляем подробные инструкции по монтажу и рекомендуем использовать только проверенных специалистов. Иногда клиенты пытаются сэкономить на монтаже, что в конечном итоге приводит к дополнительным затратам на ремонт и обслуживание.

Пример из практики: оптимизация системы охлаждения

Недавно мы работали над проектом LED-экрана для корпоративного мероприятия. Клиент выбрал очень высокую плотность пикселей, что, как мы понимали, будет требовать мощной системы охлаждения. Изначально мы использовали стандартную систему вентиляции, но в процессе тестирования выяснилось, что ее недостаточно. Экран перегревался и начал терять яркость. Пришлось перепроектировать систему охлаждения, добавив дополнительные радиаторы и вентиляторы. Это увеличило стоимость проекта, но позволило обеспечить стабильную работу экрана в течение всего мероприятия. Этот случай напомнил нам о важности тщательного планирования и анализа всех факторов, влияющих на производительность экрана.

Тенденции и будущее экранов с решетчатой структурой

Сейчас наблюдается тенденция к увеличению разрешения и яркости экранов. Это, безусловно, положительный тренд, но он создает новые вызовы для производителей. Необходимо разрабатывать более эффективные системы охлаждения, использовать более прочные и легкие материалы, и совершенствовать технологии сборки. Мы постоянно инвестируем в исследования и разработки, чтобы оставаться в курсе последних тенденций и предлагать нашим клиентам самые современные решения.

Например, мы сейчас изучаем возможность использования жидкокристаллических тепловых труб для более эффективного отвода тепла. Это довольно перспективное направление, которое может значительно улучшить характеристики экранов с решетчатой структурой. Также мы работаем над созданием более легких и тонких конструкций, которые будут удобны в установке и эксплуатации.

В заключение, хочу сказать, что заводское производство LED-экранов с решетчатой структурой – это сложная и ответственная задача, требующая глубоких знаний и опыта. Нельзя забывать ни о технических деталях, ни о требованиях к качеству. Только так можно создавать надежные и долговечные продукты, которые будут радовать своих пользователей долгие годы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

85-дюймовый сенсорный информационно-справочный терминал

85-дюймовый сенсорный информационно-справочный терминал -

65-дюймовая интеллектуальная интерактивная панель для совещаний

65-дюймовая интеллектуальная интерактивная панель для совещаний -

65-дюймовый сенсорный информационно-справочный терминал

65-дюймовый сенсорный информационно-справочный терминал -

PH5-LED оптико-электронный стеклянный экран

PH5-LED оптико-электронный стеклянный экран -

55-дюймовый сенсорный информационно-справочный терминал

55-дюймовый сенсорный информационно-справочный терминал -

Уличный прозрачный дисплей PH5.210.4

Уличный прозрачный дисплей PH5.210.4 -

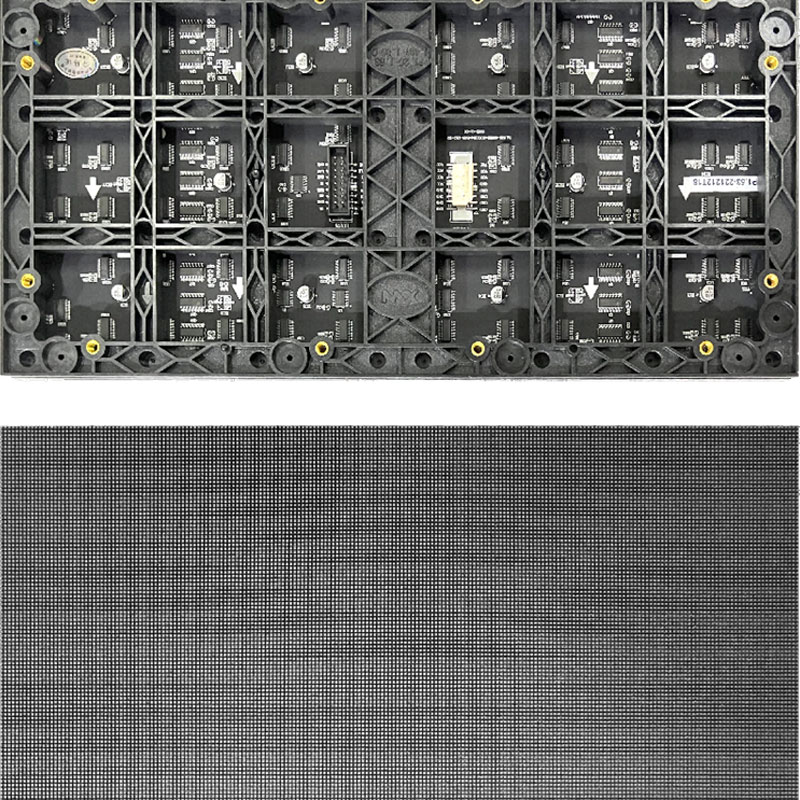

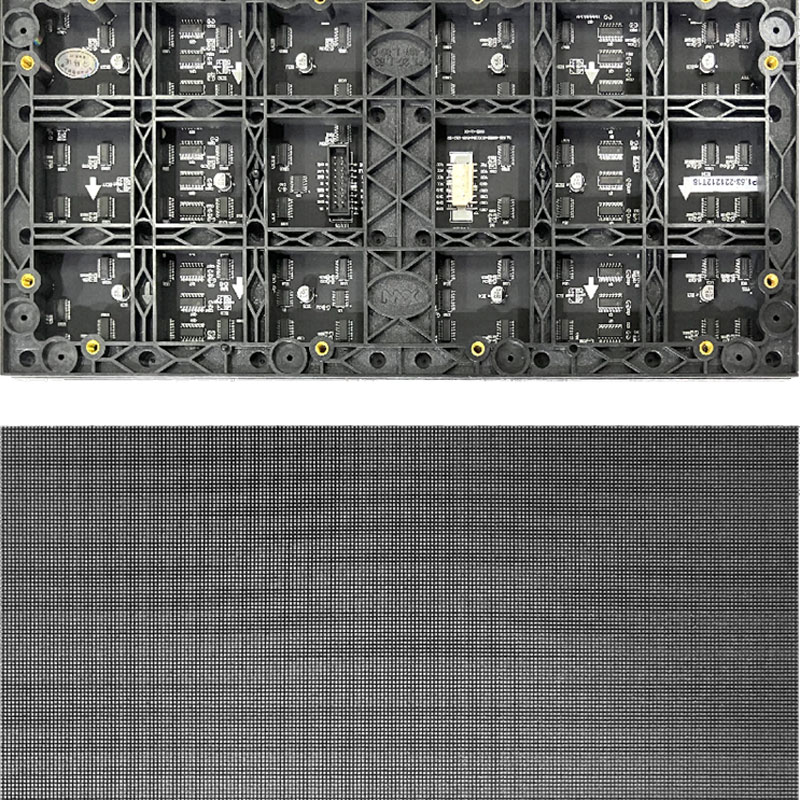

Внутренний LED-дисплей P2.5

Внутренний LED-дисплей P2.5 -

86-дюймовая интеллектуальная интерактивная панель для совещаний

86-дюймовая интеллектуальная интерактивная панель для совещаний -

Внутренний LED-дисплей P1.25

Внутренний LED-дисплей P1.25 -

Уличный энергосберегающий дисплей P8

Уличный энергосберегающий дисплей P8 -

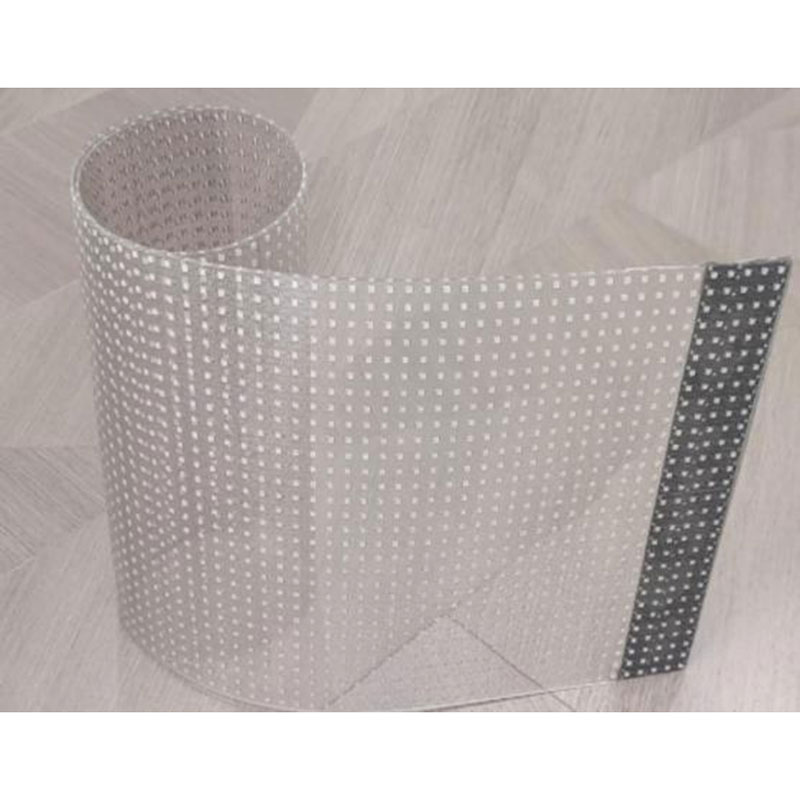

Кристально-прозрачная пленка PH6

Кристально-прозрачная пленка PH6 -

Внутренний LED-дисплей P1.86

Внутренний LED-дисплей P1.86

Связанный поиск

Связанный поиск- Сенсорные терминалы самообслуживания заводы

- Интерактивная led-панель для совещаний производители

- Цифровой рекламный терминал завод

- Led дисплей отзывы цена

- Решение для телевизионных студий завод

- Водонепроницаемый led-дисплей цена

- Сенсорные терминалы самообслуживания поставщики

- Интерактивная электронная доска производитель

- Информационный терминал для туристических зон производители

- Led-экран для архитектурных фасадов заводы